Sicurezza e salute nei porti: buone pratiche fornite da INAIL

L’articolo dell’INAIL intitolato Sicurezza e salute nei porti – Codice ILO di buone pratiche rappresenta un aggiornamento significativo delle linee guida internazionali per la gestione della sicurezza nelle operazioni portuali. Questa pubblicazione, tradotta in italiano dalla versione inglese del Codice ILO 2016, offre raccomandazioni aggiornate che mirano a ridurre gli infortuni e migliorare la salute e la sicurezza dei lavoratori nei porti.

Il documento si focalizza su diversi aspetti cruciali per la sicurezza portuale:

-

Gestione tecnica e procedurale: fornisce indicazioni su come strutturare le operazioni portuali per minimizzare i rischi, inclusi l’uso sicuro delle attrezzature e la gestione delle emergenze

-

Formazione e sensibilizzazione: sottolinea l’importanza della formazione continua dei lavoratori e della promozione di una cultura della sicurezza condivisa tra tutti gli attori coinvolti nelle attività portuali

-

Collaborazione tra enti: evidenzia la necessità di una cooperazione efficace tra le autorità portuali, le organizzazioni sindacali e le imprese per implementare pratiche di sicurezza efficaci.

Inoltre, l’articolo si inserisce nel contesto più ampio delle iniziative promosse dall’INAIL, dal Ministero delle Infrastrutture e dei Trasporti e da Assoporti, che hanno sottoscritto un protocollo d’intesa triennale per migliorare la sicurezza nelle aree portuali. Questo accordo prevede l’adozione di strumenti semplificati per la rilevazione degli incidenti, la promozione di azioni formative e la realizzazione di iniziative congiunte per diffondere la cultura della prevenzione

In conclusione, la pubblicazione dell’INAIL rappresenta un passo importante verso l’adozione di standard internazionali aggiornati per la sicurezza nei porti italiani, contribuendo a creare ambienti di lavoro più sicuri e salubri per tutti gli operatori del settore.

Nuovo accordo Stato-Regioni 2025: tutte le novità sulla formazione in salute e sicurezza sul lavoro

Il 17 aprile 2025 la Conferenza Stato-Regioni ha approvato il nuovo accordo che ridefinisce la formazione obbligatoria in materia di salute e sicurezza sul lavoro. Il testo attua quanto previsto dall’articolo 37, comma 2, del Decreto Legislativo 81/2008 e rappresenta un’evoluzione importante rispetto alla normativa precedente. L’accordo entrerà in vigore dopo la pubblicazione in Gazzetta Ufficiale.

Unificazione e aggiornamento della formazione

Il nuovo accordo ha l’obiettivo di razionalizzare e aggiornare l’intero sistema formativo in materia di salute e sicurezza nei luoghi di lavoro. Tra i punti salienti:

-

accorpamento degli accordi precedenti: vengono abrogati gli accordi Stato-Regioni del 2011, 2012 e 2016 relativi a lavoratori, preposti, dirigenti, datori di lavoro RSPP, attrezzature pericolose e figure della prevenzione.

-

nuovi percorsi formativi: vengono introdotti percorsi formativi distinti per ciascun ruolo aziendale con contenuti aggiornati e durata modulata in base al livello di rischio.

-

formazione più flessibile: l’erogazione potrà avvenire anche in modalità sincrona a distanza (videoconferenza) o tramite e-learning per i moduli di aggiornamento, nel rispetto di specifici criteri.

Formazione per datori di lavoro che svolgono il ruolo di RSPP

Una delle principali novità riguarda i datori di lavoro che intendono svolgere direttamente i compiti del servizio di prevenzione e protezione. La formazione è ora strutturata su tre livelli:

-

corso base di 16 ore, obbligatorio per tutti i datori di lavoro;

-

modulo integrativo di 8 ore, che include un’esercitazione sulla redazione del DVR aziendale;

-

moduli tecnici specifici per settore ATECO, con durata variabile (ad esempio agricoltura, silvicoltura, zootecnia: 16 ore; pesca: 12 ore; costruzioni: 16 ore e industria chimica e petrolchimica: 16 ore)

Aggiornamenti per preposti e coordinatori

Preposti: devono seguire un aggiornamento obbligatorio ogni 2 anni, comprensivo di verifica finale dell’apprendimento. Tutta la documentazione va conservata per almeno 10 anni.

Coordinatori per la sicurezza (CSP/CSE): confermata la durata del corso base di 120 ore, ma con aggiornamenti nei contenuti e introduzione di moduli pratici obbligatori.

Formazione per ambienti confinati o sospetti di inquinamento

Il nuovo accordo definisce requisiti specifici per la formazione degli addetti alle attività in spazi confinati o ambienti sospetti di inquinamento, stabilendo durata, contenuti minimi, criteri per i docenti e per i soggetti formatori.

Checklist SUVA per il controllo dei pericoli meccanici

La sicurezza meccanica nelle aziende produttive rappresenta una sfida strategica per la tutela della salute dei lavoratori e la continuità operativa. Il documento SUVA Pericoli di natura meccanica – Lista di controllo (codice 67113.i) fornisce uno strumento pratico e standardizzato per individuare, valutare e mitigare i principali rischi connessi all’uso di macchinari e attrezzature. Questo articolo ne analizza in chiave tecnica i contenuti, offrendo spunti operativi per la messa a punto di un sistema di gestione della sicurezza efficace e conforme alla normativa vigente.

Struttura della lista di controllo

Il documento si articola in 19 domande suddivise per tipologie di movimento e caratteristiche degli elementi meccanici coinvolti. La metodologia si fonda su tre pilastri fondamentali:

-

Identificazione delle fonti di pericolo

-

Valutazione del rischio residuo

-

Attuazione delle misure correttive

Ogni sezione è corredata da riferimenti iconografici e richiami ad altri strumenti SUVA o standard internazionali.

Analisi tecnica delle aree di rischio

1. Elementi rotanti

Rischi: trascinamento, impigliamento, proiezione di frammenti.

Misure consigliate:

-

Carterature su alberi, ruote dentate, viti

-

Barre di sicurezza su trasmissioni a cinghia/catena

-

Protezione integrale per agitatori, ventilatori, mescolatori

Norme tecniche di riferimento: ISO 14120.

2. Movimenti lineari

Elementi come trasportatori e punzoni espongono a cesoiamento e schiacciamento.

Misure consigliate:

-

Barriere immateriali (fotocellule)

-

Comandi a due mani

-

Rispetto delle distanze minime (es. 100 mm per le mani, 25 mm per le dita)

Normativa: ISO 13857.

3. Movimenti oscillanti o alternati

Bilancieri e bielle richiedono protezioni contro forze dinamiche.

Misure raccomandate:

-

Protezioni integrate

-

Sistemi di rilevamento presenza (es. bordi sensibili)

4. Utensili taglienti o a rischio rottura

Misure di protezione:

-

Ripari su lame, frese, dischi (solo parte non utilizzata esposta)

-

Cuffie protettive resistenti agli urti

-

Evitare spigoli vivi sugli oggetti maneggiati

Norma applicabile: EN 13218 (smerigliatrici).

Aspetti organizzativi e comportamentali

Oltre agli aspetti tecnici, il documento evidenzia l’importanza di una gestione comportamentale e organizzativa:

-

Verifica del corretto funzionamento delle protezioni

-

Formazione all’uso sicuro delle attrezzature

-

Presenza di segnaletica di pericolo chiara e visibile

-

Uso di procedure LOTO (Lock-Out/Tag-Out) per interventi sicuri

L’integrazione in un sistema ISO 45001 facilita l’adozione di un approccio sistemico alla sicurezza.

Implementazione e follow-up

La checklist suggerisce una revisione sistematica annuale. Il modulo finale include:

-

Registro delle azioni correttive

-

Assegnazione delle responsabilità

-

Verifica e validazione delle misure attuate

Questo approccio strutturato consente tracciabilità, coinvolgimento del personale e miglioramento continuo.

Cybersecurity e sicurezza delle informazioni negli impianti industriali: l’impatto della UNI/PdR 174:2025

La UNI/PdR 174:2025 rappresenta un’importante prassi di riferimento destinata a supportare le organizzazioni nella gestione della cybersicurezza e della sicurezza delle informazioni, con l’obiettivo di proteggere le risorse digitali e ridurre i rischi legati alle minacce informatiche. Questo sistema di gestione è armonizzato con le normative internazionali più rilevanti, come la ISO/IEC 27001 e il NIST Cybersecurity Framework (CSF) 2.0, e offre un approccio strutturato e pratico per migliorare la resilienza alle minacce informatiche.

L’obiettivo principale della UNI/PdR 174:2025 è quello di fornire un quadro metodologico per l’implementazione di un sistema di gestione della cybersicurezza e della sicurezza delle informazioni. Questo sistema aiuta le organizzazioni a:

-

Identificare, valutare e ridurre i rischi legati alla cybersicurezza

-

Proteggere i dati sensibili e garantire la continuità operativa

-

Soddisfare i requisiti legali e normativi in materia di protezione delle informazioni.

-

Prevenire attacchi informatici, violazioni della sicurezza e incidenti che possano compromettere l’integrità delle informazioni aziendali

Armonizzazione con ISO/IEC 27001 e NIST CSF 2.0

La UNI/PdR 174:2025 è progettata per integrarsi efficacemente con la ISO/IEC 27001, uno standard internazionale che stabilisce i requisiti per un sistema di gestione della sicurezza delle informazioni (ISMS). Questa integrazione permette alle organizzazioni di adottare un sistema che non solo risponde ai requisiti della prassi di riferimento, ma che è anche conforme alle best practices globali riconosciute nel settore.

Inoltre, la UNI/PdR 174:2025 è allineata con il NIST Cybersecurity Framework (CSF) 2.0, che offre un approccio in cinque funzioni principali per migliorare la gestione della cybersicurezza:

-

Identificare (Identify): Riconoscere e comprendere i rischi informatici

-

Proteggere (Protect): Implementare misure di protezione per salvaguardare i dati e le risorse

-

Rilevare (Detect): Individuare tempestivamente gli incidenti o le vulnerabilità

-

Rispondere (Respond): Gestire e rispondere agli incidenti in modo efficace

-

Recuperare (Recover): Riprendersi rapidamente da eventi critici

Questa armonizzazione fornisce un approccio completo e sinergico tra la gestione delle informazioni e la cybersicurezza, favorendo una protezione più robusta dei sistemi aziendali.

Requisiti principali della UNI/PdR 174:2025

I requisiti della UNI/PdR 174:2025 per implementare un sistema di gestione per la cybersicurezza e la sicurezza delle informazioni comprendono:

-

Contesto dell’organizzazione

Le organizzazioni devono definire il contesto in cui operano, identificando risorse critiche, rischi di cybersicurezza e le parti interessate. È fondamentale comprendere le necessità specifiche dell’organizzazione per garantire la protezione dei dati e la gestione dei rischi. -

Leadership e governance

La leadership aziendale deve impegnarsi concretamente per la protezione delle informazioni, definendo ruoli e responsabilità chiari. Un forte impegno da parte dei vertici aziendali è fondamentale per la creazione di una cultura orientata alla sicurezza. -

Gestione del rischio

L’analisi e la gestione dei rischi è un elemento cruciale. Le organizzazioni devono adottare metodologie per identificare, valutare e mitigare i rischi legati alla cybersicurezza e alla protezione dei dati, utilizzando strumenti come FMEA o HAZOP. -

Misure di sicurezza e protezione

Devono essere adottate misure di sicurezza fisiche, tecniche e organizzative, tra cui controllo accessi, cifratura dei dati e protezione contro malware. È essenziale proteggere i sistemi aziendali da possibili attacchi informatici. -

Monitoraggio e misurazione delle performance

Il monitoraggio continuo delle performance e dell’efficacia del sistema di gestione è essenziale. Le organizzazioni devono implementare sistemi di monitoraggio per identificare eventuali debolezze e migliorare continuamente la sicurezza. -

Risposta agli incidenti

Le organizzazioni devono sviluppare piani di risposta agli incidenti che prevedano la gestione delle crisi, la comunicazione con le parti interessate e il recupero delle operazioni in caso di violazione della sicurezza. -

Continuità operativa e recupero

I piani di disaster recovery e business continuity sono fondamentali per garantire che le operazioni aziendali possano continuare anche in caso di attacco informatico o incidente di sicurezza.

UNI/PdR 174:2025 e la sicurezza di macchine, linee e impianti industriali

L’introduzione della UNI/PdR 174:2025 avrà effetti rilevanti sulla sicurezza di macchine, linee e impianti industriali, soprattutto in un contesto in cui l’automazione, l’interconnessione dei dispositivi e la digitalizzazione dei processi sono in rapida espansione. La prassi di riferimento introduce un approccio strutturato che integra la cybersicurezza nella progettazione e nella gestione di impianti e linee produttive. Di seguito sono illustrati alcuni degli effetti principali:

-

Protezione degli impianti industriali contro attacchi informatici

Con l’adozione della UNI/PdR 174:2025, le industrie potranno implementare misure di protezione contro minacce informatiche dirette agli impianti di produzione, come attacchi ransomware, hacking industriale o manipolazioni dei sistemi di controllo industriale (ICS). I dispositivi di automazione e i sistemi SCADA (Supervisory Control and Data Acquisition) saranno protetti da vulnerabilità, garantendo che non possano essere compromessi per sabotare le operazioni. -

Resilienza dei sistemi di controllo e automazione

La prassi di riferimento promuove la resilienza dei sistemi di controllo industriale, che sono vulnerabili a minacce sia interne che esterne. Le misure preventive, come la segmentazione della rete e la protezione dei sistemi, possono ridurre il rischio di interruzioni e danni ai macchinari e agli impianti. Inoltre, con il monitoraggio continuo delle reti di controllo, è possibile rilevare attività sospette e prevenire il danneggiamento dei dispositivi industriali. -

Protezione dei dati critici nelle linee produttive

La UNI/PdR 174:2025 garantisce la protezione dei dati raccolti durante i processi produttivi, come quelli legati alla qualità, alla tracciabilità dei prodotti e alle informazioni sensibili sui processi. La cifratura dei dati e il controllo degli accessi sono essenziali per evitare che informazioni critiche vengano divulgate o compromesse, sia per errore che per attacco. -

Integrazione della cybersicurezza nei piani di manutenzione

La prassi di riferimento integra la gestione della cybersicurezza nei piani di manutenzione degli impianti industriali, garantendo che ogni aggiornamento o intervento sui dispositivi elettronici e sulle reti industriali venga eseguito con la dovuta attenzione alle problematiche di sicurezza. Ciò include la protezione degli aggiornamenti software, l’analisi dei rischi per la sicurezza durante la manutenzione e la gestione sicura delle comunicazioni fra i dispositivi. -

Miglioramento della risposta agli incidenti industriali

Con un sistema di gestione che include la cybersicurezza, le aziende sono in grado di rispondere più velocemente agli incidenti che possono influire sulla sicurezza operativa delle macchine e degli impianti. La gestione efficace degli incidenti, la comunicazione tra i team e il recupero rapido delle operazioni sono essenziali per minimizzare i danni e garantire la continuità produttiva.

Conclusioni

La UNI/PdR 174:2025 offre un modello di gestione completo per affrontare le sfide della cybersicurezza e della protezione delle informazioni, con un impatto significativo sulla sicurezza delle macchine, delle linee e degli impianti industriali. La sua armonizzazione con la ISO/IEC 27001 e il NIST Cybersecurity Framework 2.0 rende il sistema di gestione robusto ed efficace. Le aziende che adotteranno questa prassi potranno non solo migliorare la protezione delle loro risorse digitali, ma anche ottimizzare la sicurezza operativa degli impianti industriali, riducendo i rischi di attacchi informatici e incidenti e migliorando la resilienza complessiva delle loro operazioni.

Near miss e sicurezza sul lavoro: l’approccio collaborativo di Inail con il progetto Condivido

Gestire correttamente i near miss – cioè quegli eventi che avrebbero potuto causare danni ma si sono conclusi senza conseguenze – è fondamentale per migliorare la prevenzione aziendale. In quest’ottica, Inail propone il progetto Condivido, che punta a sviluppare reti collaborative tra imprese ed enti pubblici per condividere conoscenze sui rischi emergenti.

Cos’è il progetto Condivido?

Condivido nasce per migliorare l’approccio alla prevenzione attraverso la creazione di reti collaborative. I suoi principali obiettivi sono:

-

aumentare la capacità delle aziende di intercettare i segnali deboli e prevenire incidenti gravi;

-

favorire la condivisione di esperienze e buone pratiche tra diversi soggetti, pubblici e privati;

-

promuovere una cultura della sicurezza basata sull’analisi degli eventi evitati e non solo di quelli che hanno prodotto danni;

-

mettere a disposizione strumenti pratici e scientifici per la gestione dei near miss.

Come funziona il modello collaborativo

La metodologia di Condivido si fonda sulla raccolta strutturata dei dati relativi ai near miss, su cui si applicano strumenti di analisi delle cause profonde. I dati vengono poi discussi in rete tra aziende, enti sanitari e università, favorendo un confronto continuo e il miglioramento collettivo delle strategie preventive.

I vantaggi per aziende e responsabili della sicurezza

Adottare un approccio come quello proposto da Condivido permette di:

-

migliorare la consapevolezza interna sui rischi e rafforzare i sistemi di gestione della sicurezza, partendo dai segnali deboli;

-

ridurre la probabilità di infortuni gravi grazie a una prevenzione più mirata e tempestiva;

-

coinvolgere attivamente i lavoratori nella rilevazione e nella gestione dei rischi, favorendo una cultura partecipativa della sicurezza;

-

allinearsi alle migliori pratiche internazionali in materia di gestione della sicurezza sul lavoro.

Ddl n. 1347/2025: nuove disposizioni sulle verifiche periodiche di macchine e impianti elettrici nei contesti ad alto rischio

Il disegno di legge n. 1347/2025, presentato in Senato il 15 gennaio 2025, introduce importanti modifiche e integrazioni alla normativa vigente in materia di sicurezza sul lavoro, con particolare riferimento alle verifiche periodiche obbligatorie degli impianti elettrici e delle attrezzature di lavoro installati in ambienti a elevata criticità. In particolare, il provvedimento intende rafforzare le disposizioni del decreto legislativo 81/2008 (Testo unico sulla sicurezza) e del DPR 462/2001, focalizzandosi su contesti specifici come strutture sanitarie, impianti con rischio di esplosione e luoghi di rilevanza ambientale.

Finalità e contesto normativo

L’obiettivo del disegno di legge è duplice: da un lato si punta a garantire una maggiore efficacia delle attività di prevenzione nei confronti dei rischi di natura elettrica e meccanica, dall’altro si intende assicurare una più rigorosa vigilanza tecnica da parte delle autorità pubbliche. In questo senso, si supera il modello basato esclusivamente sull’affidamento delle verifiche a soggetti abilitati (organismi notificati o privati) per introdurre, in alcuni ambiti sensibili, l’obbligo di verifica diretta da parte del personale tecnico delle aziende sanitarie locali (ASL).

Ambiti di applicazione

Le nuove disposizioni non si applicano in maniera generalizzata a tutti i luoghi di lavoro, ma si concentrano su tre tipologie di ambienti considerati ad alto rischio:

-

Strutture sanitarie, sia pubbliche che private, con particolare attenzione alle aree in cui vengono impiegati dispositivi elettromedicali;

-

Impianti o infrastrutture rilevanti per la tutela ambientale, come impianti di trattamento o smaltimento rifiuti, stazioni di depurazione, impianti di compostaggio e biodigestione;

-

Aree classificate a rischio di esplosione (ATEX), conformemente alla normativa tecnica di riferimento (Direttiva 2014/34/UE e CEI EN 60079).

In questi contesti, le verifiche periodiche dovranno essere eseguite direttamente da tecnici delle ASL territorialmente competenti.

Periodicità e vincoli amministrativi

Una delle novità più rilevanti riguarda la frequenza delle verifiche, che dovranno essere eseguite con cadenza biennale. In particolare:

-

Nelle strutture sanitarie private, la mancata esecuzione della verifica da parte dell’ASL nei tempi previsti comporta l’impossibilità di ottenere o mantenere l’accreditamento al Servizio Sanitario Nazionale (SSN);

-

Nei siti con rilevanza ambientale o soggetti a rischio di esplosione, la verifica ASL biennale diventa obbligatoria per garantire la continuità operativa e il rispetto delle condizioni autorizzative previste dalla normativa ambientale o di sicurezza industriale.

Impatti attesi e criticità operative

Il disegno di legge potrebbe avere impatti significativi su diversi piani:

-

A livello organizzativo, si prevede un rafforzamento delle competenze interne alle ASL, con potenziali necessità di nuove assunzioni o formazione del personale tecnico;

-

A livello normativo, si introduce un sistema più centralizzato e pubblico di controllo, che affianca (e in alcuni casi sostituisce) quello basato su enti accreditati;

-

A livello gestionale per le imprese, si impone una maggiore attenzione alla pianificazione delle verifiche, con il rischio di interruzioni operative in caso di inadempienze.

Il legislatore, attraverso questo provvedimento, mira a colmare alcune criticità emerse negli anni nell’ambito delle verifiche di sicurezza, restituendo un ruolo centrale all’autorità sanitaria pubblica nella prevenzione dei rischi gravi legati a impianti e macchinari.

Distanze di sicurezza nei macchinari: come evitare infortuni secondo le norme EN349 e EN ISO 13857

Il documento pubblicato da Suva, Le distanze di sicurezza aiutano a evitare infortuni – EN 349 e EN ISO 13857, fornisce indicazioni fondamentali per la prevenzione degli incidenti sul lavoro. Le norme EN 349 e EN ISO 13857 stabiliscono criteri precisi per evitare che parti del corpo umano possano accedere a zone pericolose, riducendo così il rischio di infortuni.

Norma EN 349: distanze minime per evitare lo schiacciamento

La norma EN 349 specifica le distanze minime necessarie per prevenire il rischio di schiacciamento tra parti mobili di una macchina e parti fisse o altre parti mobili. Basandosi su dimensioni antropometriche, stabilisce le misure per evitare che dita, mani o altre parti del corpo vengano intrappolate nei macchinari.

Norma EN ISO 13857: distanze di sicurezza per barriere protettive

La norma EN ISO 13857 fornisce criteri per determinare le distanze di sicurezza tra strutture protettive e zone pericolose. Questa normativa considera:

-

L’accesso alle aree pericolose con arti superiori e inferiori

-

Il rischio di accesso dell’intero corpo

-

L’influenza dell’età e delle dimensioni delle persone, comprese protezioni per bambini in ambienti pubblici

Ad esempio, per impedire l’inserimento delle dita attraverso aperture, la norma specifica che un’apertura di 4 mm richiede una distanza minima di 2 mm dalla zona pericolosa, mentre un’apertura di 20 mm necessita di almeno 850 mm di distanza.

Come applicare correttamente le distanze di sicurezza

Per garantire un’applicazione efficace delle distanze di sicurezza, è essenziale effettuare una valutazione del rischio dettagliata, considerando:

-

Il tipo di macchina e il pericolo associato

-

La frequenza di accesso all’area pericolosa

-

Le caratteristiche degli operatori

Inoltre, le strutture protettive devono essere progettate per mantenere stabilità nel tempo, evitando il rischio di manomissioni o aggiramenti.

L’applicazione rigorosa di queste norme, come indicato dal documento di Suva, è essenziale per creare ambienti di lavoro più sicuri e ridurre significativamente il rischio di incidenti legati al contatto con parti pericolose delle macchine.

Nuove linee guida INL sulla sicurezza sul lavoro: sanzioni e macchine pre-1996

L’Ispettorato Nazionale del Lavoro (INL) ha recentemente pubblicato la Circolare INL n. 1/2025, che apporta chiarimenti significativi in materia di sicurezza sul lavoro, con particolare attenzione alle macchine antecedenti alla Direttiva 89/392/CEE.

Violazioni multiple e categorie omogenee

La circolare sottolinea che la violazione di più precetti appartenenti alla medesima “categoria omogenea” di requisiti di sicurezza deve essere considerata come un’unica infrazione. Le categorie omogenee raggruppano requisiti che tutelano specifici aspetti dell’ambiente lavorativo. Ad esempio, precetti riguardanti la stabilità strutturale o le vie di uscita d’emergenza rientrano nella stessa categoria. Pertanto, violazioni multiple all’interno della stessa categoria non comportano sanzioni separate, ma sono trattate come un’unica infrazione.

Conformità delle macchine ante Direttiva 89/392/CEE

Per quanto concerne le macchine prodotte prima del 21 settembre 1996, la circolare precisa che la normativa di riferimento rimane il Decreto Legislativo 81/2008. In particolare, l’articolo 70, comma 2, stabilisce che le attrezzature di lavoro costruite in assenza di disposizioni legislative e regolamentari devono essere conformi ai requisiti essenziali di sicurezza e salute definiti nel Titolo III del decreto stesso. È essenziale che le aziende verifichino la conformità di tali macchine, adottando misure correttive ove necessario, per garantire la sicurezza dei lavoratori e l’adeguatezza alle normative vigenti.

Per maggiori dettagli, consulta la circolare completa qui.

Nuove soluzioni di sicurezza per i laminatoi nell’industria della plastica e della gomma

Nel settore della plastica e della gomma, i laminatoi sono tra le macchine industriali più pericolose per gli operatori. In particolare, i punti di alimentazione del materiale rappresentano aree ad alto rischio, dove le mani degli addetti sono spesso vicine a zone pericolose. I tradizionali sistemi di sicurezza, come barre sensibili alla pressione o barriere luminose, non sono sempre efficaci, poiché non riescono a distinguere tra l’operatore e il materiale, generando falsi allarmi e incoraggiando la manipolazione dei dispositivi di protezione.

Per affrontare questa problematica, l’Istituto per la Sicurezza e la Salute sul Lavoro (IFA), insieme alla BG RCI (Assicurazione Sociale Tedesca per gli Infortuni sul Lavoro), ha sviluppato un nuovo sistema di sicurezza basato su transponder da polso. Questa tecnologia crea un campo di rilevamento attorno alle aree pericolose e attiva il comando di arresto quando un transponder si avvicina troppo alla zona di rischio.

Fasi di sviluppo e conformità agli standard di sicurezza

Il progetto ha seguito un processo in diverse fasi:

- Fase 1 – Valutazione del Concetto: L’IFA ha condotto test per verificare la fattibilità del sistema, confermandone l’efficacia per garantire i livelli di sicurezza richiesti.

- Fase 2 – Sviluppo e Test sul Campo: Un’azienda specializzata ha progettato il sistema in conformità con gli standard di sicurezza più recenti, come la norma EN 1417:2023-11 che regola i laminatoi e la normativa EN ISO 13849-1 che richiede un livello di sicurezza Performance Level d, Categoria 3. I transponder sono dotati di due canali separati per ogni mano, garantendo il funzionamento sicuro anche in caso di guasti.

Come funziona il sistema di sicurezza con transponder

Il nuovo sistema di sicurezza opera secondo il seguente concetto:

- Durante il funzionamento del laminatoio, gli operatori si trovano all’interno di una zona monitorata.

- Se un operatore indossa due transponder, i sistemi di sicurezza tradizionali (come le barre sensibili alla pressione) vengono disattivati per prevenire falsi allarmi.

- Gli operatori senza transponder rimangono protetti dai dispositivi di sicurezza tradizionali.

- Il sistema rileva eventuali transponder rimossi o dimenticati vicino alla macchina, impedendo manomissioni o utilizzi non conformi.

Vantaggi del nuovo sistema per l’industria della plastica e della gomma

L’adozione della tecnologia basata su transponder porta diversi benefici:

- Maggiore sicurezza: il sistema di protezione attiva riduce significativamente il rischio di incidenti.

- Minori interruzioni della produzione: l’eliminazione dei falsi allarmi evita blocchi non necessari, migliorando l’efficienza.

- Facilità di integrazione: il sistema può essere facilmente adattato ai laminatoi esistenti, senza necessitare di interventi complessi.

Destinatari della tecnologia di sicurezza per laminatoi

Questa innovazione è destinata principalmente a produttori di laminatoi, installatori e aziende del settore plastica e gomma. L’adozione di questi sistemi rappresenta un’opportunità unica per migliorare la sicurezza e la produttività dei processi industriali, riducendo i rischi per gli operatori.

Conclusioni: un nuovo standard di sicurezza per i laminatoi

Il progetto sviluppato dall’IFA segna un’importante evoluzione nella sicurezza dei laminatoi. Concludendo la seconda fase e iniziando l’implementazione dei prototipi, questo sistema innovativo potrebbe diventare un nuovo standard di sicurezza nel settore, combinando tecnologia avanzata e normative rigorose per garantire ambienti di lavoro più sicuri e produttivi.

Fonte: DGUV- Deutsche Gesetzliche Unfallversicherung

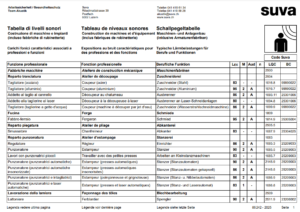

Protezione dell’udito: la nuova tabella di livelli sonori di Suva

La Suva ha recentemente pubblicato una tabella di livelli sonori specifica per la costruzione di macchine e impianti, un documento essenziale per la protezione della salute dei lavoratori esposti a rumori elevati sul posto di lavoro.

Perché è importante conoscere i livelli sonori in azienda?

L’esposizione prolungata a forti rumori può causare danni permanenti all’udito. Per questo motivo, è fondamentale conoscere i livelli sonori presenti in azienda e adottare misure di protezione adeguate. La tabella elaborata da Suva fornisce una guida dettagliata sui livelli di esposizione al rumore per diverse professioni e funzioni, identificando le principali fonti di rumore e le attività più rumorose. Scaricando e utilizzando questa tabella, i datori di lavoro possono proteggere efficacemente la salute del loro personale e prevenire danni permanenti all’udito

Utilizzo della tabella

La tabella è uno strumento pratico per i datori di lavoro, che possono utilizzarla per:

- Valutare i livelli di rumore: Identificare le aree e le attività con esposizione a rumori elevati.

- Adottare misure di protezione: Implementare soluzioni per ridurre l’esposizione al rumore e proteggere la salute dei lavoratori.

- Conformarsi alle normative: Assicurarsi che l’azienda rispetti le norme vigenti in materia di emissioni sonore e livelli di pressione sonora

Tabella livelli acustici Suva